Mitten im Design-Prozess: Lioba-Schüler fügen Grundstrukturen zum gewünschten Düsen-Auto zusammen.

Begabtenworkshop zum 3D-Druck

Bad Nauheim. Aufgeteilt auf zwei Samstage (am 13. November und 4. Dezember) beschäftigten sich die Mitglieder des Programms zur Begabtenförderung zuletzt mit dem Thema 3D-Druck. Mit einem Einführungsvortrag über Möglichkeiten und Zukunftsperspektiven, die durch den 3D-Druck eröffnet werden, führte Georg Bons, einer der Inhaber der Firma Intracon, die Schülerinnen und Schüler an das Sachgebiet heran.

Direkt danach ging es in die Praxis, zumindest virtuell. Mit einer Webanwendung der Firma Tinkercad konnten die Schülerinnen und Schüler mit einer von Tinkercad bereitgestellten Anleitung ein ballonbetriebenes Düsenmodellauto am Computer erstellen. Dazu fügten sie auf einer virtuellen Arbeitsfläche dreidimensionale Grundbausteine wie Würfel, Kegel, Säulen, Pyramiden, Keile und Kugeln so zusammen, dass daraus die gewünschten Bauteile entstanden. Am Ende dieses Prozesses stand ein Auto, das an der Oberseite einen Zylinder mit Kragen hatte, an dem man einen Luftballon befestigen konnte. Im Zylinder befand sich eine Bohrung, die im 90°-Winkel nach hinten führte, um die Luft der Ballons in die gewünschte Richtung ausströmen zu lassen. Die Webanwendung von Tinkercad konnte im Anschluss an den ersten Workshop-Termin auch von zu Hause aufgerufen werden, so dass an den Modellen noch in Ruhe virtuell „gefeilt“ werden konnte.

Beim zweiten Teil des Workshops wies Bons auf ein paar Besonderheiten des 3D-Drucks hin: Wird ein rundes Objekt, zum Beispiel ein Rad oder eine Achse, so gedruckt, dass es in der Aufsicht wie ein Kreis aussieht, stellt es für den 3D-Drucker kein Problem dar.

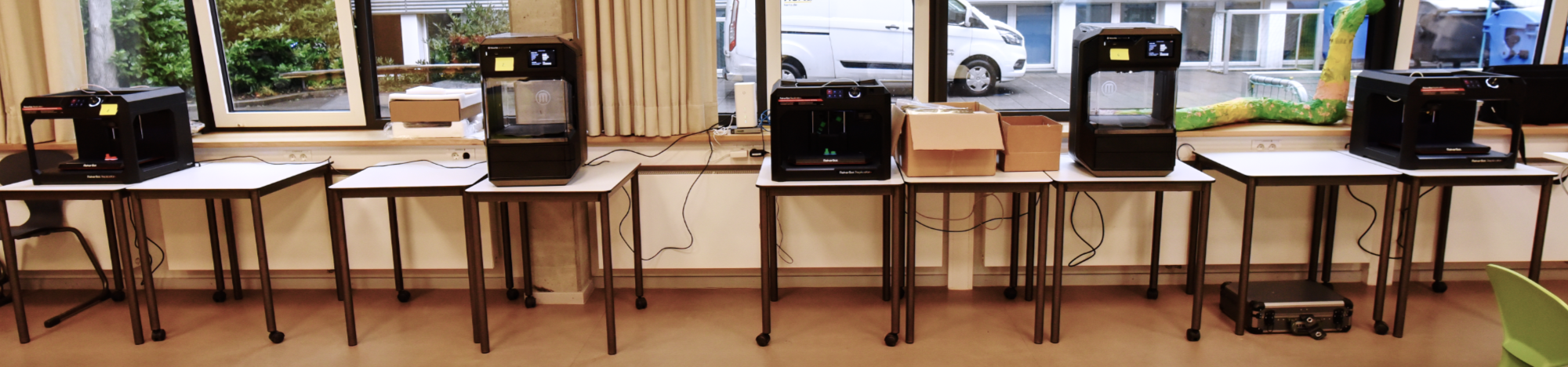

Nicht am Material gespart: 3D-Drucker warten auf ihre Aufträge.

Ist das Objekt zum Druck aber so ausgerichtet, dass es in der Frontal- oder Seitenansicht rund ist, so wird die Rundung nie perfekt, weil sie erst durch die einzelnen Materialschichten, die nacheinander aufgetragen werden, entsteht. Das gleiche gilt für die Bohrung von Achsen. Aus diesem Grund mussten die Objekte noch gedreht werden, bevor der Designvorgang abgeschlossen werden konnte. Anschließend wurde aus dem fertigen Design eine STL-Druckdatei erstellt und an die Drucker übertragen.

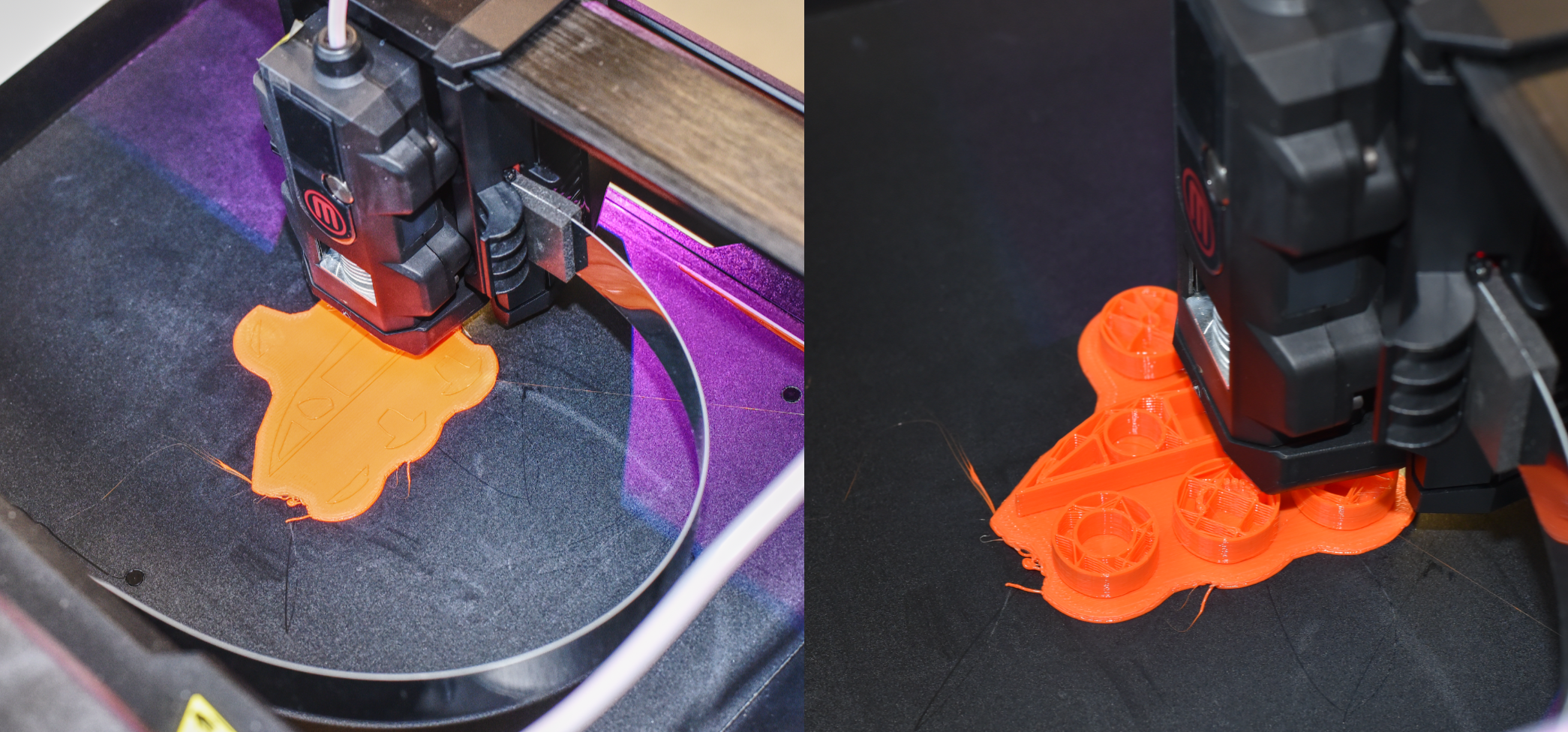

Für geduldige Zuschauer: Nach und nach entsteht das programmierte 3D-Produkt.

Die Drucker druckten als erstes eine „Grundplatte“ auf die Arbeitsfläche des 3D-Druckers und auf diesen dann Schicht für Schicht das erstellte Modell. Das war interessant mit anzusehen, dauerte aber Stunden. Herr Bons hatte fünf verschiedene Drucker mitgebracht, von denen zwei mit sehr feinen Schichten arbeiteten, also mit einer sehr hohen Auflösung. Die brauchten für den Druck bis zu sechs Stunden, die anderen schon nach zwei Stunden fertig waren. Die fertigen Modelle können im nächsten Jahr in der Bibliothek abgeholt werden.

Bilder und Text: Dr. Stefan Brückmann